伺服刀塔原点设定失败的原因是什么?

- 游戏资讯

- 2025-07-07

- 1

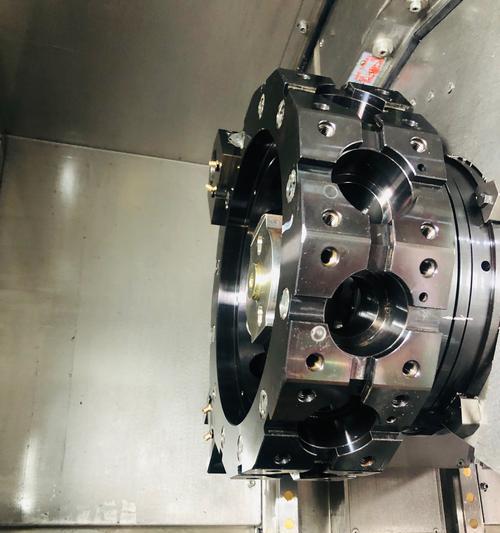

伺服刀塔作为数控机床的关键组件,其精确的原点设定对于保证机床正常运行和加工精度至关重要。然而,在实际应用过程中,可能会遇到原点设定失败的问题,这不仅影响生产进度,还可能导致机床损坏。本文将深入探讨伺服刀塔原点设定失败的原因,并提供解决方法,帮助读者有效避免此类问题的发生。

伺服刀塔原点设定的基本原理

在了解原点设定失败的原因之前,我们先简单回顾一下伺服刀塔原点设定的基本原理。在数控机床中,伺服刀塔的原点是指刀塔在空间中的固定参考位置,它是机床坐标系统建立的起点。通过设定原点,机床控制系统能够准确识别刀塔的位置,从而实现高精度的加工定位。

原点设定失败的原因分析

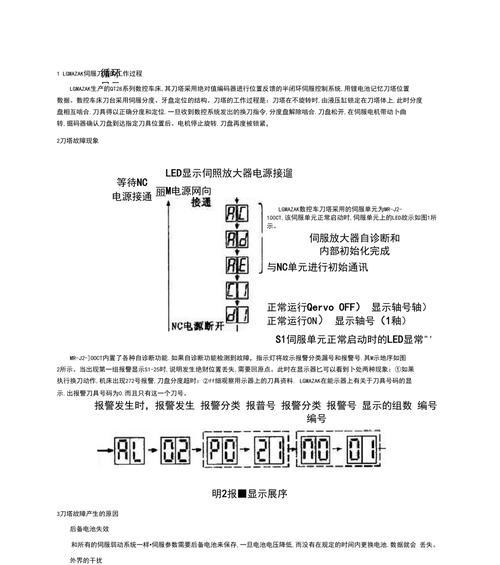

1.传感器故障

伺服刀塔的原点设定依赖于位置传感器,比如增量编码器或绝对编码器。如果传感器发生故障,比如接触不良、损坏或者信号读取错误,都可能导致原点设定失败。在操作前,应先检查传感器的接线是否牢固、是否需要清洁或者更换。

2.机械结构问题

刀塔机械结构的磨损、间隙过大或卡滞都可能导致无法精确到达原点位置。检查刀塔的机械部件是否需要润滑,传动部件是否磨损或损坏,以确保机械运动的准确性和顺畅性。

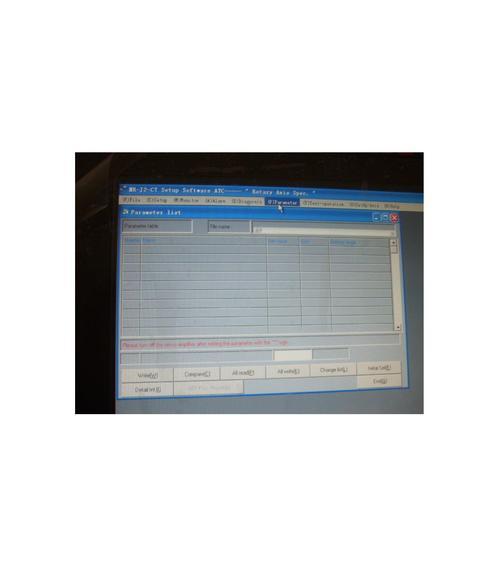

3.参数设置不当

在数控系统中,相关的参数设置错误也会导致原点设定失败。对刀程序设定、刀塔转向逻辑或原点偏移量设置不当,都会造成设定不准确。检查并确认数控系统的参数设置是否符合机床的实际配置。

4.电气连接问题

电气连接不稳定或接线错误也是常见的导致原点设定失败的原因。检查所有的连接线是否牢固,包括控制电缆和电源线等,确保没有脱落或错接的现象发生。

5.系统软件故障

数控系统软件可能存在bug或者在更新后出现兼容性问题。当软件无法正常处理原点设定信号时,也会导致失败。这种情况下,可以尝试恢复出厂设置或更新系统软件到最新版本。

6.外界干扰

电磁干扰、电源波动或地线连接不良等外界因素,同样可能影响伺服刀塔的正常运行,造成原点设定失败。检查机床的接地情况,确保设备运行环境稳定,必要时增加抗干扰措施。

解决方案与预防措施

了解了伺服刀塔原点设定失败的原因之后,我们可以采取相应的解决和预防措施:

定期对传感器进行检查和维护,确保其正常工作。

对机械部件进行定期保养,包括清洁、润滑和更换磨损件。

核对和调整数控系统的参数设置,确保与机床的实际配置相匹配。

对电气连接进行检查,确保所有连接件固定牢靠,无接触不良现象。

关注数控系统的软件更新,及时进行系统维护和升级。

优化机床工作环境,减少电磁干扰,确保电源稳定,并加强设备的接地措施。

伺服刀塔的原点设定是数控机床能够精确加工的关键步骤。当我们面对原点设定失败的问题时,需要从传感器、机械结构、参数设置、电气连接、系统软件等多个方面进行排查和调整。通过上述详细的分析和解决方案,读者可以更有效地诊断和解决伺服刀塔原点设定失败的问题,从而保证机床的稳定运行和加工质量。

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 3561739510@qq.com 举报,一经查实,本站将立刻删除。!

本文链接:https://www.huorao.com/article-11933-1.html